當前位置:首頁>資訊中心>企業新聞>化妝品膏霜瓶規格定制

化妝品膏霜瓶規格定制

發布時間:2025/6/18 10:50:01

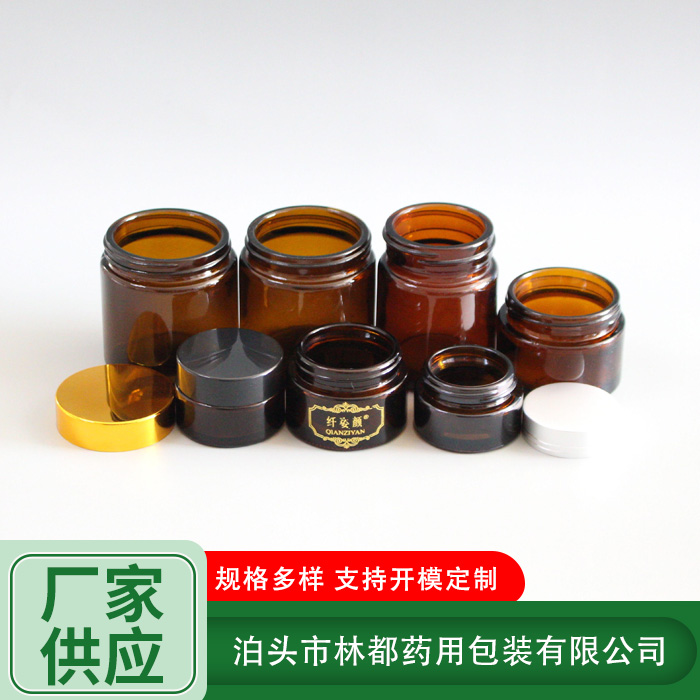

在化妝品包裝領域,化妝品膏霜瓶因其穩定的化學穩定性、透明質感及視覺效果,成為護膚品牌的一部分。本文從規格參數、工藝選擇、定制流程等維度,系統解析膏霜瓶的定制要點。

一、核心規格參數定制

1、容量與尺寸適配容量涵蓋5g至150g區間,其中30g、50g、100g為高頻規格。以30g直圓瓶為例,其標準尺寸為直徑52mm、高度36mm、口徑46mm,適配固體膏霜類產品。大容量規格(如100g)則需采用57mm直徑與69mm高度設計,確保內容物穩定性。

2、瓶身結構優化

廣口瓶型(口徑≥40mm)適用于固體膏霜,便于內容物取用;窄口瓶型(搭配泵頭)則適合乳液類產品。部分系列采用雙層結構設計,外層玻璃提供防護,內層真空結構延長保質期。

二、工藝技術深度解析

1、化妝品膏霜瓶表面處理工藝

噴涂工藝:通過UV涂料實現啞光、珠光等效果,單色噴涂成本約0.5-1.1元/個,需注意涂料與內容物的兼容性測試。

蒙砂工藝:采用氫氟酸蝕刻技術,形成均勻磨砂質感,透光率控制在15%-30%區間,適用于光敏性成分包裝。

電鍍工藝:真空鍍膜技術可實現鏡面、漸變等效果,厚度需控制在0.1-0.3μm以避免脆化。

2、圖文印刷技術

絲網印刷:高溫油墨耐酒精測試達50次擦拭無脫落,適合LOGO等關鍵信息印刷。燙金/銀工藝:采用熱轉印技術,金箔厚度控制在8-12μm,需進行-20℃至60℃冷熱沖擊測試。

激光雕刻:精度可達0.01mm,適用于微雕防偽標識,但需評估對瓶身強度的潛在影響。

三、化妝品膏霜瓶定制化生產流程

1、模具開發

手工模具成本約2500元/套,適用于小批量試產;自動模具(1出4腔體)成本約16000元,可縮短生產周期至20天。模具需通過CNC加工精度驗證,確保瓶口公差≤±0.05mm。

2、質量管控體系

外觀檢測:采用自動光學檢測設備,剔除存在氣泡、裂紋的次品。

氣密性測試:在-0.06MPa真空環境下,15分鐘泄漏率≤0.5%。

理化性能:鉛、鎘等重金屬含量需符合歐盟REACH法規,抗沖擊力≥0.6J。

瀏覽更多關于化妝品玻璃瓶 內容

上一頁:化工試劑瓶-實驗室耗材生產廠家下一頁:如何選擇化妝品玻璃瓶

產品目錄

泊頭市林都藥用包裝有限公司

生產地址:河北省泊頭市交河開發區

辦 事 處:滄州高鐵經濟開發區北京路南側天昕大廈1306室(高鐵站東100米)

相關鏈接:

.png)